Nowoczesne urządzenia pneumatyczne – co to właściwie znaczy?

W świecie technologii i automatyzacji termin „nowoczesne urządzenia pneumatyczne” robi prawdziwą furorę. Ale czym tak naprawdę są te urządzenia i dlaczego cieszą się coraz większą popularnością w zakładach przemysłowych, warsztatach i liniach produkcyjnych?

Urządzenia pneumatyczne to nic innego jak maszyny lub narzędzia, które wykorzystują sprężone powietrze do wykonywania określonych zadań. Działają na zasadzie energii pneumatycznej – czyli energii uzyskanej przez sprężanie gazu, najczęściej powietrza. Nowoczesność w tym przypadku to nie tylko sama technologia, ale także ergonomia, efektywność energetyczna, zintegrowane systemy sterowania czy możliwość komunikacji z systemami IoT.

Dlaczego są tak cenione? Przede wszystkim ze względu na:

bezpieczeństwo użytkowania – brak ryzyka iskrzenia czyni je idealnymi do pracy w strefach zagrożonych wybuchem,

niskie koszty eksploatacji – powietrze to tanie źródło energii,

łatwość konserwacji i napraw – większość elementów można szybko wymienić,

dostosowanie do potrzeb – od małych siłowników po złożone systemy automatyki.

Ale to dopiero początek. Prawdziwa rewolucja dopiero się zaczyna...

Zastosowania nowoczesnych urządzeń pneumatycznych w przemyśle – gdzie znajdziesz je najczęściej?

Pneumatyka to nie tylko domena linii produkcyjnych. Jej wykorzystanie rozciąga się dziś na wiele gałęzi przemysłu, a nawet poza niego. Zobaczmy, gdzie nowoczesne urządzenia pneumatyczne odgrywają kluczową rolę:

1. Przemysł motoryzacyjny:

W tej branży nie ma miejsca na błędy. Tutaj liczy się precyzja, powtarzalność i niezawodność. Pneumatyczne systemy montażowe, narzędzia do nitowania, podnośniki i automatyczne linie transportowe to absolutna podstawa.

2. Przemysł spożywczy i farmaceutyczny:

Ze względu na konieczność zachowania czystości i higieny, pneumatyka doskonale sprawdza się tam, gdzie inne technologie mogą zawodzić. Bezdotykowe przenoszenie, dozowanie, sortowanie – wszystko to bez ryzyka skażenia.

3. Budownictwo:

Pneumatyczne młoty udarowe, gwoździarki czy narzędzia do cięcia materiałów znacznie przyspieszają pracę na placu budowy, zwiększając efektywność i zmniejszając zmęczenie pracowników.

4. Logistyka i magazynowanie:

Nowoczesne systemy sortujące, przenośniki taśmowe czy ramiona robotyczne zasilane powietrzem rewolucjonizują sposób, w jaki odbywa się dystrybucja i transport towarów.

5. Przemysł tekstylny i elektroniczny:

Tam, gdzie liczy się lekkość i delikatność, pneumatyczne chwytaki i aplikatory sprawdzają się jak żadne inne.

Tabela: Przykładowe zastosowania urządzeń pneumatycznych w różnych branżach

| Branża | Zastosowanie |

|---|---|

| Motoryzacja | Linia montażowa, roboty spawalnicze, podnośniki |

| Spożywcza | Dozowniki, transportery, systemy pakujące |

| Budownictwo | Młoty pneumatyczne, gwoździarki, wiertarki |

| Elektronika | Chwytaki, przenośniki, systemy sortujące |

| Logistyka | Systemy automatyzujące sortowanie i transport |

Rodzaje nowoczesnych urządzeń pneumatycznych – przegląd i charakterystyka

Na rynku dostępnych jest wiele urządzeń, które różnią się nie tylko zastosowaniem, ale też budową i zasadą działania. Przyjrzyjmy się najważniejszym z nich.

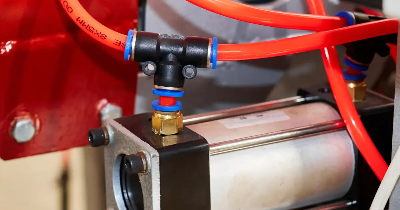

1. Siłowniki pneumatyczne

To serce większości układów. Wykorzystywane są wszędzie tam, gdzie trzeba coś przesunąć, unieść, docisnąć lub obrócić. Wyróżniamy m.in.:

siłowniki jednostronnego działania,

siłowniki dwustronnego działania,

siłowniki obrotowe,

siłowniki teleskopowe.

2. Zawory pneumatyczne

Pełnią funkcję sterującą – decydują o kierunku przepływu powietrza. Dostępne są jako zawory ręczne, elektromagnetyczne, mechaniczne, a także proporcjonalne.

3. Kompresory i sprężarki

Bez nich nie ma mowy o pneumatyce. Odpowiadają za generowanie sprężonego powietrza. Nowoczesne modele są energooszczędne, ciche i często wyposażone w systemy monitoringu.

4. Narzędzia pneumatyczne

Wiertarki, szlifierki, młotki, pistolety lakiernicze – wszystko to zasilane sprężonym powietrzem. Lżejsze, trwalsze i bezpieczniejsze niż ich elektryczne odpowiedniki.

5. Osprzęt i akcesoria

Przewody, szybkozłącza, filtry, naolejacze – niby drobiazgi, ale bez nich układ nie zadziała.

Ciekawostka:

Według danych Wikipedia, pneumatyka przemysłowa rozwija się obecnie szybciej niż hydraulika, głównie z uwagi na niższe koszty i większe bezpieczeństwo użytkowania.

Zalety i wady nowoczesnych urządzeń pneumatycznych – czy warto na nie postawić?

Jak każda technologia, pneumatyka ma swoje blaski i cienie. Zanim zdecydujesz się wdrożyć ją w swoim przedsiębiorstwie, warto poznać wszystkie „za” i „przeciw”.

Zalety:

Bezpieczeństwo pracy – brak prądu = mniejsze ryzyko porażenia czy wybuchu.

Trwałość i prostota konstrukcji – mniej części ruchomych, mniejsza awaryjność.

Szybkość działania – idealne do powtarzalnych operacji.

Łatwość rozbudowy systemu – modułowa budowa.

Odporność na trudne warunki pracy – wilgoć, pył, temperatura? Żaden problem!

Wady:

Hałas – starsze modele kompresorów mogą być naprawdę głośne.

Wrażliwość na zanieczyszczenia – powietrze musi być odpowiednio filtrowane.

Mniejsza precyzja niż w przypadku systemów elektrycznych – choć i to się zmienia.

Czy warto?

Zdecydowanie tak – pod warunkiem, że dobierzesz odpowiednie urządzenia do swoich potrzeb. Dziś nowoczesna pneumatyka to nie tylko sprężone powietrze, ale cały ekosystem czujników, automatyki i integracji z systemami zarządzania produkcją.

FAQ – Najczęściej zadawane pytania

1. Czy urządzenia pneumatyczne są bezpieczne?

Tak, należą do najbezpieczniejszych w przemyśle, szczególnie w strefach zagrożonych wybuchem.

2. Ile kosztuje wdrożenie systemu pneumatycznego?

Zależy od skali – od kilku tysięcy złotych dla prostych rozwiązań do setek tysięcy dla dużych linii produkcyjnych.

3. Jak często należy serwisować urządzenia pneumatyczne?

Zaleca się przegląd co 6 miesięcy oraz wymianę filtrów i oleju zgodnie z zaleceniami producenta.

4. Czy pneumatyka sprawdza się w pracy ciągłej?

Owszem – wiele urządzeń działa 24/7, bez awarii, o ile są odpowiednio konserwowane.

5. Czy można połączyć pneumatykę z systemami IoT?

Tak, nowoczesne sterowniki i czujniki umożliwiają pełną integrację z systemami przemysłowego Internetu Rzeczy.

6. Jakie są alternatywy dla urządzeń pneumatycznych?

Hydraulika (większa moc) i automatyka elektryczna (większa precyzja), choć często są droższe i mniej elastyczne.

Nowoczesna pneumatyka to przyszłość automatyzacji

Nie ma wątpliwości – nowoczesne urządzenia pneumatyczne nie tylko upraszczają pracę, ale też pozwalają znacząco obniżyć koszty produkcji i zwiększyć efektywność. Dzięki możliwościom integracji z nowoczesnymi systemami sterowania i cyfrowymi technologiami, pneumatyka nie jest już tylko „prądem z powietrza”, ale jednym z filarów Przemysłu 4.0.

Jeśli chcesz, by Twoje przedsiębiorstwo nadążało za nowoczesnością, warto rozważyć wdrożenie pneumatyki – zarówno na małą, jak i dużą skalę.